联系人:熊先生

手 机:15176959931

电 话:15176959931

地 址:广州市天河区华观路1963号天虹科技园

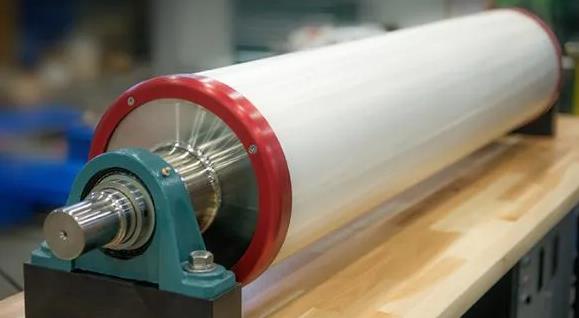

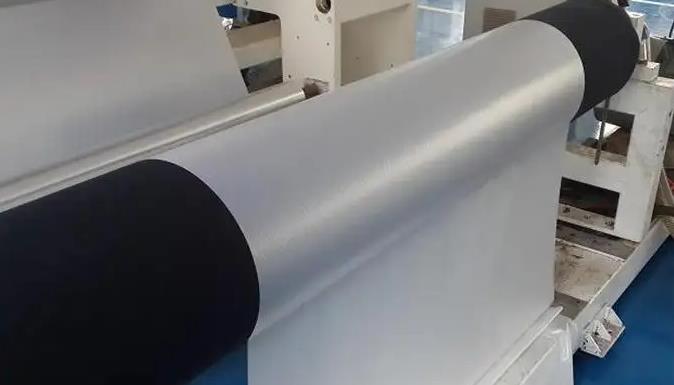

对于精密真空辊主轴,不仅一些主要表面的精度和表面质量要求很高,而且精度也要求协定。这就使得精密主轴在材料选择、工艺安排、热处理等方面具有一些特点。下面以高精度磨床砂轮主轴的加工为例来讨论精密真空辊加工的工艺特点。图中为高精度磨床砂轮主轴的简图。主要技术要求如下:

1、支承轴颈60mm表面的圆度和圆柱度均为0.001mm,两轴颈相对径向圆跳动为0.001mm;

2、安装砂轮的1:5锥面相对支承轴颈的径向圆跳动为0.001mm;锥面涂色检验时,应均匀着色,接触面积不得小于80%;

3、真空辊前轴肩的端面圆跳动为0.001mm;

4、两端螺纹应直接磨出;

5、真空辊材料为38CrMoA1A,渗氮处理后的硬度应该达到65HRC。

为了满足以上技术要求,经技术部研究采取以下加工工艺路线来确保加工精度。

1、锻造毛坯;

2、毛坯退火处理;

3、真空辊粗车外圆(外圆径向圆跳动应小于0.2mm)

4、调质(外圆径向圆跳动应小于 Imm );

5、割试样(在M36X3左端割取),并在零件端面和试样外圆作相同编号;

6、在试样任意位置钻出8mm的孔;

7、平磨试样两面,将试样送淬火车间进行金相检查,待检查合格后,零件方可转下道工序加工,试样由淬火车间保存,备渗氮检查;

8、精车外圆(外圆径向圆跳动小于0.Imm),留磨削加工余量0.7-0.8mm;

9、铣键槽至尺寸深度;

10、除应力处理;

11、研磨顶尖孔,表面粗糙度为 R ,0.63μm以下,用标准顶尖着色检查,接触面积为60%;

12、真空辊粗磨外圆,留精磨加工余量0.06-0.08mm;

13、渗氮处理硬度:65HRC,深度0.3mm,渗氮后进行磁力探伤。各外圆径向圆跳动不大于0.03mm。键槽应加保护,不使渗氮;

14、研磨顶尖孔,表面粗糙度为 Ra0.32μm ,接触面积为65%;

15、真空辊半精磨外圆,加工余量不大于0.01mm;

16、磨螺纹

17、精研顶尖孔,表面粗糙度为 Ra0.32um,接触面积为75%;

18、精磨外圆(在恒温室内进行),尺寸达公差上限;

19、研顶尖孔,表面粗糙度为 R .0.32um,接触面积为80%(用磨床顶尖检査):

20、真空辊终磨外圆(磨削过程中允许研顶尖孔),在恒温室进行,室温20C士1℃,充分冷却,表面粗糙度和精度达到图样要求。

以上就是精密真空辊详细加工工艺流程,为了保证精度和品质,真空辊要经过多环节的且复杂的热处理工艺和精加工工序。由此可见真空辊的加工不是那么简单,只要把工艺掌握了才制造出好产品。

扫一扫咨询微信客服

扫一扫咨询微信客服

管理员

该内容暂无评论