联系人:熊先生

手 机:15176959931

电 话:15176959931

地 址:广州市天河区华观路1963号天虹科技园

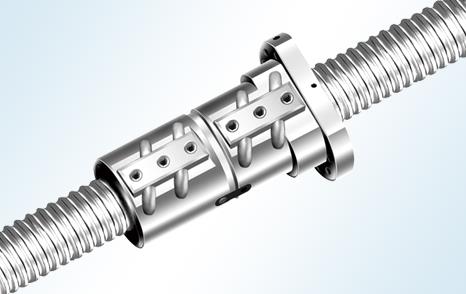

丝杠是将旋转运动变成直线运动的传动零件,其螺纹属传动螺纹。不仅能准确地传递运动,而且能传递一定的转矩。因而对其精度、强度、耐磨性和稳定性都有较高要求。丝杠按照摩擦特性来分类,可分为滑动丝杠、滚动丝杠和静压丝杠三大类,而滑动丝杠的结构相对比较简单,制造也方便,所以目前应用较广泛。

丝杠是细而长的柔性轴,它的长径比为20-50,刚性很差。其结构形状较复杂,既有要求很高的螺纹表面,又有阶梯及沟槽。在加工过程中易变形,这是影响丝杠精度的主要问题。按JB288681规定,丝杠及螺母的精度,根据使用要求分为六级:4、5、6、7、8、9(精度依次降低)。各级精度的丝杠,除规定有螺纹大径、中径和小径的公差外,还规定了螺距公差、牙形半角的极限偏差、表面粗糙度、全长中径尺寸变动量的公差、中径跳动公差等。

为保证丝杠的质量,其材料应有足够的强度、较高的稳定性和良好的加工性。丝杠有淬硬丝杠和不淬硬丝杠之分,前者耐磨性较好,能较长时间保持精度。不淬硬丝杠材料有45号钢、Y40Mn易切削钢和具有珠光体组织的优质碳素工具钢T10A、T12A等。

淬硬丝杠常用中碳合金钢和微变形钢,如9Mn2V、 CrWMn 、GCr15(用于小于50mm的丝杠)及GCr15SiMn(用于大于50mm的丝杠)等。它们淬火变形小、磨削时组织比较稳定,淬硬性也好,硬度可达58-62HRC。

成批生产卧式车床母丝杠和小批生产万能螺纹磨床母丝杠的工艺过程是有所不同的,因此在加工时应注意。在编制丝杠工艺规程时,要考虑如何防止弯曲、减少内应力和提高螺距精度等问题。对丝杠外圆及螺纹分阶段分多次加工,以逐步减少切削量。

对不淬硬丝杠一般采用车削加工;对淬硬丝杠,则采用“先车后磨;或“全磨”两种不同的工艺,后者是从淬硬后的光杠上先直接用单片或多片砂轮粗磨出螺纹,然后用单片砂轮精磨螺纹。

四、丝杠加工工艺流程图

a、不淬火硬丝杠工艺过程

1、下料

2、正火、校直(径向圆跳动《1.5mm)

3、切端面,钻中心孔

4、粗车两端及外加

5、校直(径向圆跳动《0.6mm)

6、高温时效(径向圆跳动《1mm)

7、取总长、钻中心孔

8、半精车两端及外加

9、无心磨粗磨外加

10、旋风切螺纹

11、校直、低温时效(T+170摄氏度,12小时)(径向圆跳动《1mm)

12、无心磨精磨外加

13、修研中心孔

14、车两端轴颈(车前在车床上检查性校直)

15、粗车螺纹至图样尺寸(车后在车床上检查性校直)

在丝杠加工过程中,中心孔为主要定位基准,但因丝杠为细长轴,刚度很差,加工时需用跟刀架,为了使外圆表面与跟刀架的爪或套有良好的接触,丝杠外圆表面的圆度及与套的配合精度均应严格控制。

每次时效后都修磨或重钻中心孔,以消除时效产生的变形,使下道工序加工有可靠的、精确的定位基面。每次加工螺纹时,都要先加工丝杠外圆,然后以两端中心孔和外圆作为定位基准加工螺纹,逐步提高螺纹的加工精度。

为了纠正丝杆加工过程中的弯曲变形,在丝杠工艺过程中常常安排校直工序。热校直是把丝杠毛坯加热到正火温度860~900℃,保温45~60min,然后放在三个滚筒之间进行的。对于普通机床丝杠,在粗加工及半精加工阶段都安排了冷校直工序。

粗加工阶段工件弯曲较大,采用压高点的方法,但在螺纹半精加工以后,工件的弯曲已变小,可采用砸凹点的方法。此法是将丝杠置于两 V 形铁间,使弯曲部分凸点向下,凹点向上,下垫硬木或黄铜块,如图4-14所示,用锤及扁錾敲击丝杠凹点螺纹内径,便锤击面凹下处金属向两边伸展,以达到校直目的。

扫一扫咨询微信客服

扫一扫咨询微信客服

管理员

该内容暂无评论